气体钻井是目前钻速最快、最经济的钻井方式之一,具有泥浆钻井所不具备的诸多优点。气体钻井服务过程中,气源中未能分离的液态油水、输送管路中的铁锈和管线安装时意外进入的泥砂等固体颗粒,如果不及时清除,一旦进入增压机,将会导致增压机进气过滤器堵塞、气缸高温、缸头断裂、拉缸、气阀组件和活塞环损伤等现象,对增压机造成严重损坏,明显增加设备运行和维修成本。由于增压机损坏后,将进行停气操作,处理不当将导致卡钻等井下复杂情况,影响气体钻井的安全实施,同时增加气体钻井成本。因此,如何研制一种气体净化装置,除去增压机气源中的液、固相杂质,对于保证气体钻井增压设备的可靠性,保证气体钻井高效、安全的实施,已成为一项迫切需要解决的任务。

气体净化装置设计与分析

(1)根据气体钻井增压机的工作原理、结构特点、调试参数以及气体净化装置的使用环境,提出了气体净化装置的设计要求和技术指标:额定工作压力2.4MPa;额定压降≤0.1MPa;额定气体处理量60~180Nm3/min;额定净化温度100℃;分离效率:≥99%;过滤精度(简称过滤度,即以微米级颗粒计数的过滤效率。)≤10μm。

(2)对气体净化方法和净化设备进行了调研与分析,提出了旋风分离+挡板分离+滤芯过滤分离的三级净化方案。

(3)压缩空气过滤器的选型与设计。对压缩空气过滤器的特点、滤芯材质,使用场合、过滤效率、经济性和使用寿命进行了分析,完成了滤芯选型与设计:滤芯数量:10只(每个分离罐内5只);滤芯材质:烧结不锈钢丝毡;单只滤芯的过滤能力为:额定处理量25Nm3/min;过滤精度10μm;过滤效率>99.5%;初始压力降<500Pa;终了压力降7000Pa;工作寿命(连续工作时间)>6000h。

(4)旋风分离器的设计。结构参数设计上,分析了旋风分离器的主要结构形式,完成了筒锥形标准旋风分离器的结构设计;旋风分离器的压降及分离效率计算,选择Stairmand模型和Barth模型分别对旋风分离器进行压降计算和分离效率计算,当气体流量为90 Nm3/min时压降6064Pa,颗粒直径为10μm时的分级效率为99.6%,达到了净化装置初级净化的设计要求。

装置样机

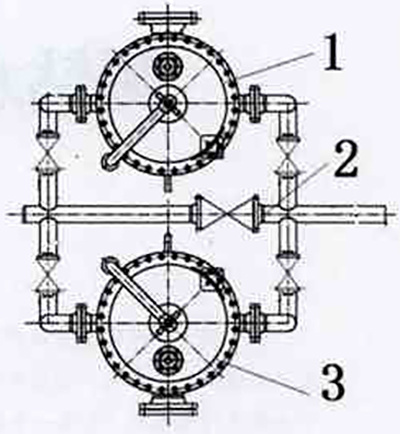

气体净化装置是两个并联的分离罐,该装置结构紧凑,分离效率高,并具有压差指示、安全泄压、手自动排污等功能,其布置图如图1所示,主要技术性能见表2。

图2 气体净化装置布置图

1.分离罐 2.旁通通路 3. 分离罐

表2 气体钻井气体净化装置的主要技术性能

|

序号

|

项目

|

单位

|

指标

|

|

1

|

气体处理量

|

Nm3/min

|

60~180

|

|

2

|

额定工作压力

|

MPa

|

2.4

|

|

3

|

额定压降

|

MPa

|

≤0.1

|

|

4

|

工作温度

|

℃

|

-40~100

|

|

5

|

分离罐直径

|

mm

|

600

|

|

6

|

过滤精度

|

μm

|

10

|

|

7

|

过滤效率

|

|

≥ 99%

|

|

8

|

工作寿命

|

h

|

>6000

|

|

9

|

管汇撬(长×宽×高)

|

mm

|

2380×2100×2800

|

|

10

|

质量

|

kg

|

1900

|

该装置实现了以下目标:(1)气体净化装置具有强制旋风分离+挡板分离+滤芯过滤分离的三级净化能力;(2)气体净化装置具有压差指示、安全泄压、手自动排污的功能;(3)并列的双分离罐配置,增加了气体净化装置对不同气量的分离效果,具有更强的现场适应性,可以保证增压机进气质量要求、减少因油水和固体颗粒杂质引起的增压机组的维护次数和故障损失,减少因为停气导致的卡钻等井下复杂情况,为气体钻井的安全顺利实施提供保障。